- Оборудование

- Линии профилирующие и профилегибочные

- Линии для производства металлочерепицы

- Линии для производства профнастила (моно)

- Линии для производства профнастила (универсальные)

- Оборудование для производства элементов водосточной системы

- Линии для производства элементов кровли

- Линии для производства сайдинга и стеллажей, полок, мостиков, решеток, спец. профилей

- Оборудование для производства панелей быстровозводимых зданий и силосных башень

- Профилирующий инструмент

- Установки летучего реза

- Линии для изготовления фальцевой кровли

- Линии для производства автомобильных лонжеронов, рамы прицепов, полуприцепов, обвязок, бортов

- Линии для производства армирующих профилей ПВХ систем окон, дверей

- Линии для производства коронирующих и осадительных электродов

- Линии для производства металлоштакетника, заборов, жалюзи

- Линии для производства профилированных труб (штрипс, заготовка)

- Линии профилирования для изготовления изделий горно-шахтного оборудования и назначения

- Линии профилирующие для пенозаполненных профилей гаражных и оконных рольставен и жалюзи

- Линии с лазерной сваркой и резкой в составе линий профилирования

- Линия по изготовлению прессованного настила

- Машина профилирующая для гибки кромки (штрипс, заготовка)

- Оборудование для изготовления шпалерных столбов заборных ограждений и виноградников

- Оборудование для производства элементов дорожных ограждений

- Перфорирующее-гибочное оборудование

- Перечень реализованных проектов по изделиям и профилям

- Линии резки рулонного металла

- Линии поперечно-клиновой и винтовой прокатки

- Линии и станы поперечно-клиновой прокатки серии WRL

- Линии и станы поперечно-клиновой прокатки серии WRL TS

- Инструмент поперечно-клиновой, поперечно-винтовой прокатки

- Нагреватель индукционный

- Линии и станы поперечно-винтовой прокатки серии HRL

- Преимущества технологии поперечно-клиновой и поперечно-винтовой прокатки

- Дополнительное оборудование

- Нагреватели индукционные

- Вспомогательное оборудование

- Кузнечно-прессовое оборудование

- Линии для горячей гибки прутков и заготовок

- Машины для высадки концов труб

- Шаропрокатные станы для производства стальных мелющих, помольных шаров

- Станы поперечно-клиновой прокатки и ковочные вальцы

- Оборудование для производства поковок коленчатых валов ДВС

- Механические прессы

- Прессы серии MN

- Штамповочно-высадочные машины

- Прутково-волочильные станы

- Обрезные пресса

- Пневматические молоты

- Программируемые кузнечно-штамповочные машины

- Обрабатывающие центры для изготовления зубчатых колес

- Модернизация паровоздушных и пневматических молотов

- Линия высадки балки оси прицепа

- Главная/

- Линии поперечно-клиновой и винтовой прокатки/

- Линии и станы поперечно-клиновой прокатки серии WRL

Машина WRL 6312

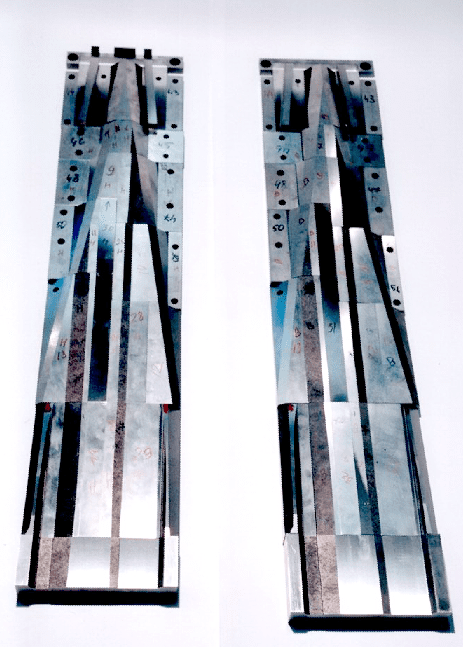

WRL 6312 предназначена для производства деталей типа тел вращения диаметром 30-65 мм, длиной 350 мм методом холодной, полугорячей и горячей прокатки. Используется в производстве поковок валов коробок передач и деталей подвески. C 1998 года данная модель линии поперечно-клиновой прокатки работает в кузнечно-прессовом производстве Минского тракторного завода, обеспечивая выпуск необходимого перечня поковок.

|

Линия поперечно-клиновая прокатки WRL 6312 | |

|

Диаметр прокатанной поковки, мм |

30-65 |

|

Максимальная длина прокатанной поковки, мм |

350 |

|

Производительность при штучной прокатке (в зависимости от мощности ТВЧ-нагрева), шт/час* |

360-450 |

|

* При парной прокатке производительность удваивается Стан поперечно-клиновой прокатки WRL 6010 предназначена для получения деталей типа тел вращения методом холодной, полугорячей (t=500-700 С°) и горячей (t=1000-1250 С°) прокатки. Холодная прокатка используется в массовом производстве коротких ступенчатых деталей малых диаметров 1-5 мм из стали и цветных сплавов (различного рода штыри, золотники, пальцы, оси, штифты и др.). Нужно так же учесть что холодной и полугорячей прокаткой можно получать готовые изделия с минимальным чистовым шлифованием (детали автомобильных фар, шаровые пальцы и тд.). Полугорячая прокатка целесообразна, когда необходимо получить с окончательной поверхностью или минимальными припусками под дальнейшую механическую обработку (шлифовку). Точность размеров и качество незначительно уступают значениям, достигаемым при холодной прокатке, но перечень и размер изготавливаемых деталей больше. Горячая прокатка позволяет получать детали сложной геометрической формы, с большим количеством переходов и коэффициентом обжатия 4 - 5 за один ход. Точность размеров и качество поверхности определяются более широкими допусками, чем при холодной или полугорячей прокатке и, как правило, требует дальнейшей механической обработки. Машины изготавливают крупные детали, детали сложной конфигурации, высокоточные детали, детали из материала, который с трудом поддается деформированию: - станины машин представляют собой исключительно жесткую предварительно напряженную закрытую раму, собранную с помощью специальных клиньев, штифтов и заранее нагретых шпилек. - опорная поверхность рамы в месте крепления инструмента усилена закаленной кованой плитой. Под действием нагрузки станина деформируется весьма незначительно и является устойчивой базой при изготовлении высокоточных деталей. Машины серии WRL характеризуются наличием одного (верхнего) подвижного инструмента. Ползун в машине установлен на роликовых опорах качения с автоматической выборкой зазора, что обеспечивает минимальные потери на трение и отсутствие зазоров в направляющих при нагреве ползуна в процессе прокатки. Все элементы машин, контактирующие с горячей заготовкой, имеют интенсивное водяное охлаждение, что уменьшает до минимума время термодинамической стабилизации наличия окалины на заготовке, позволяет с высокой точностью контролировать температуру заготовки и, соответственно, получать изделия высокой точности. Ползун имеет большую длину направляющей базы, благодаря чему обеспечивается жесткое и очень точное направление его движения даже при неравномерном распределении нагрузки. Использование в качестве направляющих высокоточных предварительно нагруженных тел качения обеспечивает отсутствие зазора и минимальное усилие перемещение ползуна, а так же незначительный износ направляющих в течение продолжительного времени. Плавно регулируемый гидропривод позволяет для каждой детали выбирать необходимое усилие и скорость деформации, а при наладке перемещать ползун вперед или назад замедленным ходом. Все элементы машин, контактирующие с горячей заготовкой, имеют интенсивное контролируемое охлаждение, что уменьшает до минимума время термодинамической стабилизации процесса. Пирометр, адаптированный к условиям наличия окалины на заготовке, позволяет с высокой точностью контролировать температуру заготовки и соответственно получать изделия высокой точности. | |

Назад в раздел