- Оборудование

- Линии профилирующие и профилегибочные

- Линии для производства металлочерепицы

- Линии для производства профнастила (моно)

- Линии для производства профнастила (универсальные)

- Оборудование для производства элементов водосточной системы

- Линии для производства элементов кровли

- Линии для производства сайдинга и стеллажей, полок, мостиков, решеток, спец. профилей

- Оборудование для производства панелей быстровозводимых зданий и силосных башень

- Профилирующий инструмент

- Установки летучего реза

- Линии для изготовления фальцевой кровли

- Линии для производства автомобильных лонжеронов, рамы прицепов, полуприцепов, обвязок, бортов

- Линии для производства армирующих профилей ПВХ систем окон, дверей

- Линии для производства коронирующих и осадительных электродов

- Линии для производства металлоштакетника, заборов, жалюзи

- Линии для производства профилированных труб (штрипс, заготовка)

- Линии профилирования для изготовления изделий горно-шахтного оборудования и назначения

- Линии профилирующие для пенозаполненных профилей гаражных и оконных рольставен и жалюзи

- Линии с лазерной сваркой и резкой в составе линий профилирования

- Линия по изготовлению прессованного настила

- Машина профилирующая для гибки кромки (штрипс, заготовка)

- Оборудование для изготовления шпалерных столбов заборных ограждений и виноградников

- Оборудование для производства элементов дорожных ограждений

- Перфорирующее-гибочное оборудование

- Перечень реализованных проектов по изделиям и профилям

- Линии резки рулонного металла

- Линии поперечно-клиновой и винтовой прокатки

- Линии и станы поперечно-клиновой прокатки серии WRL

- Линии и станы поперечно-клиновой прокатки серии WRL TS

- Инструмент поперечно-клиновой, поперечно-винтовой прокатки

- Нагреватель индукционный

- Линии и станы поперечно-винтовой прокатки серии HRL

- Преимущества технологии поперечно-клиновой и поперечно-винтовой прокатки

- Дополнительное оборудование

- Нагреватели индукционные

- Вспомогательное оборудование

- Кузнечно-прессовое оборудование

- Линии для горячей гибки прутков и заготовок

- Машины для высадки концов труб

- Шаропрокатные станы для производства стальных мелющих, помольных шаров

- Станы поперечно-клиновой прокатки и ковочные вальцы

- Оборудование для производства поковок коленчатых валов ДВС

- Механические прессы

- Прессы серии MN

- Штамповочно-высадочные машины

- Прутково-волочильные станы

- Обрезные пресса

- Пневматические молоты

- Программируемые кузнечно-штамповочные машины

- Обрабатывающие центры для изготовления зубчатых колес

- Модернизация паровоздушных и пневматических молотов

- Линия высадки балки оси прицепа

- Главная/

- Линии поперечно-клиновой и винтовой прокатки/

- Линии и станы поперечно-клиновой прокатки серии WRL TS

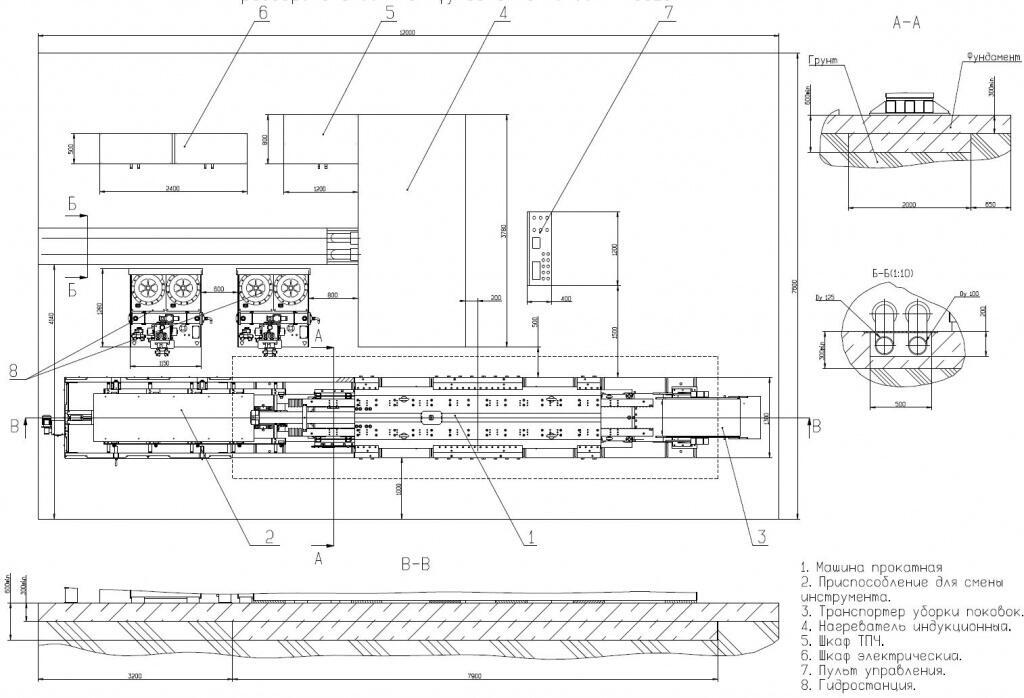

Линия поперечно-клиновой прокатки WRL9025TS

WRL 9025 TS (имеют два подвижных инструмента) предназначена для получения деталей типа тел вращения диаметром 40-100 мм и большой длиной (до 750 мм) методом полугорячей и горячей прокатки. Используется в производстве большой гаммы деталей (как под последующую штамповку так и без дополнительной мех. обработки) в производстве деталей подвесок грузовиков и автотракторной техники.

|

Линия поперечно-клиновая прокатки WRL 9025 TS | |

|

Диаметр прокатанной поковки, мм |

40 - 100 |

|

Максимальная длина прокатанной поковки, мм | 750 |

|

Производительность при штучной прокатке (в зависимости от мощности ТВЧ-нагрева), шт/час* |

200 (одинарная) 400 (двойная) 600 (тройная) |

|

* При парной или тройной прокатке производительность удваивается или утраивается

| |

• Мощность прокатного стана - 400 кВт (рабочий режим на 35-40% меньше);

• Длина формующей части инструмента - 2500 мм;

• Время на смены инструментов - 30 минут (при использовании автоматической системы смены инструмента до 10 мин);

• Система управления на базе PLC (Mitsubishi) состоит из пульта управления и электрического шкафа (по запросу возможно использование контроллеров других производителей - Siemens, Omron, Allen Bradley). Проектирование систем управления в соответствии с регионом эксплуатации (СНГ, США и т.д.)

• Регулировка закрытой высоты с помощью пульта дистанционного управления во время работы;

• Прокатка осуществляется из штучных заготовок – нагретая заготовка подаётся в машину сбоку механизмом загрузки машины. Машина при помощи инструмента осуществляет прокатку - формирует поковку. После прокатки готовые поковки по лотку удаляются в тару.

• Привод ползунов - гидравлический. На машине смонтирована система поддержки постоянного термостатического режима прокатки (охлаждения инструмента).

• Система управления, основанная на программируемом контроллере, позволяет линии работать в наладочном и автоматическом режимах с выводом всех настроек на панель оператора;

• Система диагностики и помощи оператору (внутренняя непрерывная диагностика);

• Высокая степень автоматизации. Обеспечивает бесперебойную и стабильную работу линии с полным контролем всех параметров (в том числе в составе с индукционным нагревателем, контролем температуры нагрева заготовок и отбраковкой или подачей линию, системой цикличной подачи заготовок из шиберного бункера, прокаткой поковок и передачу на следующий этап);

Интеграция индукционного нагрева мощностью от 400 - 1200 кВт.

Использование двух подвижных инструментов обеспечивает высокую скорость и стабильность прокатки при изготовлении деталей требующих длины формующего инструмента 2500 мм (состоит из верней и нижней части), что обеспечивает снижение габаритов линии при увеличении жесткости конструкции.

заявка на оборудование

Закрыть X

Назад в раздел