- Оборудование

- Линии профилирующие и профилегибочные

- Линии для производства металлочерепицы

- Линии для производства профнастила (моно)

- Линии для производства профнастила (универсальные)

- Оборудование для производства элементов водосточной системы

- Линии для производства элементов кровли

- Линии для производства сайдинга и стеллажей, полок, мостиков, решеток, спец. профилей

- Оборудование для производства панелей быстровозводимых зданий и силосных башень

- Профилирующий инструмент

- Установки летучего реза

- Линии для изготовления фальцевой кровли

- Линии для производства автомобильных лонжеронов, рамы прицепов, полуприцепов, обвязок, бортов

- Линии для производства армирующих профилей ПВХ систем окон, дверей

- Линии для производства коронирующих и осадительных электродов

- Линии для производства металлоштакетника, заборов, жалюзи

- Линии для производства профилированных труб (штрипс, заготовка)

- Линии профилирования для изготовления изделий горно-шахтного оборудования и назначения

- Линии профилирующие для пенозаполненных профилей гаражных и оконных рольставен и жалюзи

- Линии с лазерной сваркой и резкой в составе линий профилирования

- Линия по изготовлению прессованного настила

- Машина профилирующая для гибки кромки (штрипс, заготовка)

- Оборудование для изготовления шпалерных столбов заборных ограждений и виноградников

- Оборудование для производства элементов дорожных ограждений

- Перфорирующее-гибочное оборудование

- Перечень реализованных проектов по изделиям и профилям

- Линии резки рулонного металла

- Линии поперечно-клиновой и винтовой прокатки

- Линии и станы поперечно-клиновой прокатки серии WRL

- Линии и станы поперечно-клиновой прокатки серии WRL TS

- Инструмент поперечно-клиновой, поперечно-винтовой прокатки

- Нагреватель индукционный

- Линии и станы поперечно-винтовой прокатки серии HRL

- Преимущества технологии поперечно-клиновой и поперечно-винтовой прокатки

- Дополнительное оборудование

- Нагреватели индукционные

- Вспомогательное оборудование

- Кузнечно-прессовое оборудование

- Линии для горячей гибки прутков и заготовок

- Машины для высадки концов труб

- Шаропрокатные станы для производства стальных мелющих, помольных шаров

- Станы поперечно-клиновой прокатки и ковочные вальцы

- Оборудование для производства поковок коленчатых валов ДВС

- Механические прессы

- Прессы серии MN

- Штамповочно-высадочные машины

- Прутково-волочильные станы

- Обрезные пресса

- Пневматические молоты

- Программируемые кузнечно-штамповочные машины

- Обрабатывающие центры для изготовления зубчатых колес

- Модернизация паровоздушных и пневматических молотов

- Линия высадки балки оси прицепа

- Главная/

- Линии резки рулонного металла

Линия продольно-поперечной резки ЛППР 1215

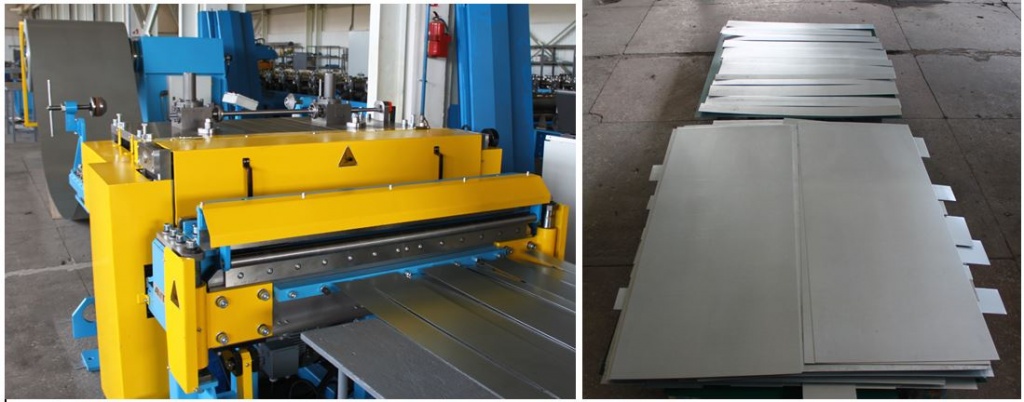

Автоматические линия продольно-поперечной резки ЛППР 1215 предназначена для продольной и поперечной резки рулонного листового проката шириной до 1250 мм и толщиной до 1,5 мм. Ключевыми преимуществами линии ЛППР 1215 наличие встроенного правильного блока на 7 валков. Возможно исполнение линии для резки нержавеющей стали (использование хромированных валов правильного устройства, цельный нож вместо стандартного составного).

Максимальное число резов, шт.:

- при толщине металла от 0,4 до 1,0 мм - 12

- при толщине металла от 1,0 до 1,5 мм - 8

|

Ширина полосы, мм |

140 - 1250 |

|

Толщина полосы продольной резки, мм |

0,4 - 1,5 |

|

Толщина полосы поперечной резки, мм |

0, 4 - 1,5 |

|

Правильные валы количество, шт |

7 |

|

Минимальная ширина реза, мм |

60 |

|

Точность |

±0,5 / 0-3000 длины при неизменяемых условиях |

|

Максимальное число одновременно производимых резов, шт. |

12 |

|

Вес рулона, т |

10 |

|

Скорость резания, м/мин |

25 |

|

Длина листов, мм |

500 - 6000 (ограничена столом) |

|

Укладка |

ручная (автоматическая опция) |

|

Цвет |

Шкаф управления и пульты управления серый – RAL 9002. Рама – RAL 5005. Подвижные части желтый – RAL 1016. Покраска линии в цвет Заказчика +1% от стоимости оборудования |

|

Документация |

1 – руководство по эксплуатации на русском языке в электронном и бумажном виде; 1 – общие технические чертежи (чертежи сборки основных групп); 1 – электрические схемы; 1 – декларация соответствия техническому регламенту Таможенного союза; 1 – список запчастей. |

|

Автоматическая линия продольно-поперечной резки ЛППР 1215 предназначена для продольной и поперечной резки рулонного листового проката шириной до 1250 мм и толщиной от 0,4 до 1,5 мм на полосы и штучные листы. Система приемных столов и приемных устройств по запросу. | |

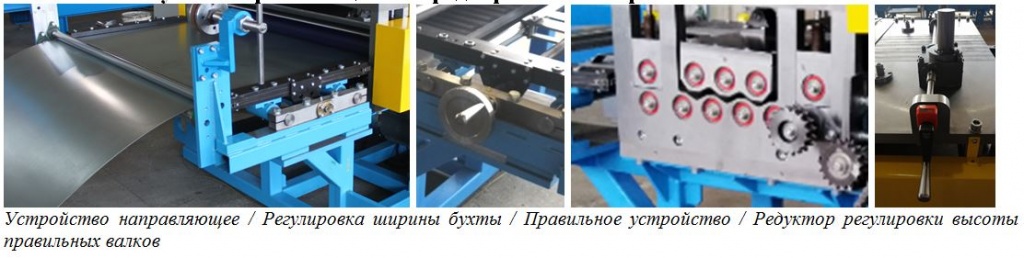

- рама линии;

- регулируемый по ширине подающий стол;

- узел нанесения стретч плёнки;

- правильное устройство (7 валков);

- узел продольной резки;

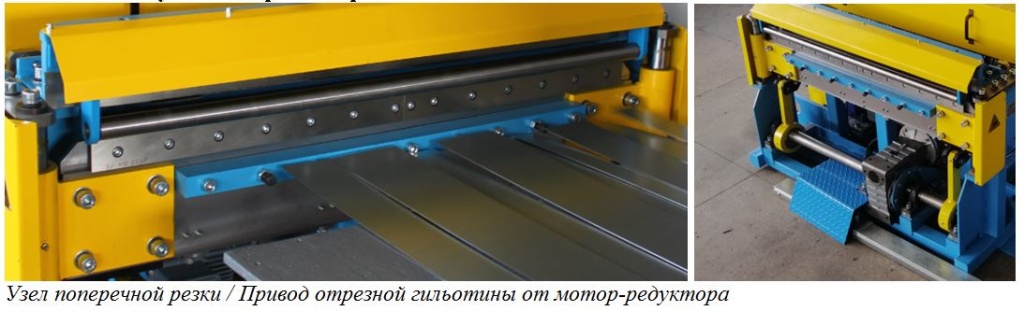

- отрезная гильотина поперечной резки;

- электрооборудование.

- Нижние правящие валки (4 шт) диаметром Ø 80 мм;

- Верхние подъемные правящие валки (3 шт.) диаметром Ø 80 мм;

- Приводные тянущие валы: (4 шт). Спереди правильного устройства 2шт. и за правильным устройством 2шт.;

- Автоматизация подъема валов правильного устройства с помощью сервопривода и системы управления (опция).

- Покрытие правильных валов хромовым покрытием для правки и резки нержавеющих сталей (опция);

Внимание! Правильное устройство предназначено для предварительной правки остаточной деформации после хранения металла в рулоне. Не предназначено для исправления заводского брака металла и дефектов, полученных в результате неправильного хранения и транспортировки

- подводящие кабеля с защитными кожухами;

- шкаф управления с PLC Mitsubishi Electric FX5U.

- центральный пульт управления с HMI панелью управления Mitsubishi Electric GS2107 и продублированными физическими кнопками

- наладочный пульт управления Schneider Electric с физическими кнопками.

- Преобразователь частоты E800 - Mitsubishi Electric.

- прочие комплектующие шкафа управления.

- общие требования к электрооборудованию оборудования по ГОСТ 7600, ГОСТ МЭК 60204-1-2002

- линия должна эксплуатироваться в закрытых помещениях при температуре окружающего воздуха +50С…+350С.

- сеть: трехфазная переменного тока напряжением 380В и частотой 50Гц;

- Декларация соответствия линии требованиям техническим регламентам Таможенного союза «О безопасности низковольтного оборудования ТР ТС 004/2011, «О безопасности машин и оборудования» ТР ТС 010/2011, «Электромагнитная совместимость технических средств» ТР ТС020/2011

- Установка модуля удаленного контроля и ремонта систем управления PLС;

- Защитные барьеры, инфракрасные датчики безопасности;

- Интеграция в единую систему управлением производством Индустрия 4.0

- стоимость оборудования;

- комплекты режущего и сопутствующего инструмента;

- контрольные испытания на заводе-изготовителе;

- условия поставки: «FCA» г. Минск (ИНКОТЕРМС-2020) (самовывоз за счет заказчика).

- пуско-наладочные работы не входят в стоимость оборудования и выполняются по отдельному договору.

- разгрузка и установка элементов линии в цехе Заказчика;

- материал (рулоны) для настройки и тестирования.

- Собственное проектирование и производство; разработка и изготовление системы управление линией; изготовление основных узлов режущих элементов, рам, правящих узлов;

- Сервисная служба и сервисная поддержка: ООО «Инженерный центр «АМТинжиниринг»;

Назад в раздел