- Оборудование

- Линии профилирующие и профилегибочные

- Линии для производства металлочерепицы

- Линии для производства профнастила (моно)

- Линии для производства профнастила (универсальные)

- Оборудование для производства элементов водосточной системы

- Линии для производства элементов кровли

- Линии для производства сайдинга и стеллажей, полок, мостиков, решеток, спец. профилей

- Оборудование для производства панелей быстровозводимых зданий и силосных башень

- Профилирующий инструмент

- Установки летучего реза

- Линии для изготовления фальцевой кровли

- Линии для производства автомобильных лонжеронов, рамы прицепов, полуприцепов, обвязок, бортов

- Линии для производства армирующих профилей ПВХ систем окон, дверей

- Линии для производства коронирующих и осадительных электродов

- Линии для производства металлоштакетника, заборов, жалюзи

- Линии для производства профилированных труб (штрипс, заготовка)

- Линии профилирования для изготовления изделий горно-шахтного оборудования и назначения

- Линии профилирующие для пенозаполненных профилей гаражных и оконных рольставен и жалюзи

- Линии с лазерной сваркой и резкой в составе линий профилирования

- Линия по изготовлению прессованного настила

- Машина профилирующая для гибки кромки (штрипс, заготовка)

- Оборудование для изготовления шпалерных столбов заборных ограждений и виноградников

- Оборудование для производства элементов дорожных ограждений

- Перфорирующее-гибочное оборудование

- Перечень реализованных проектов по изделиям и профилям

- Линии резки рулонного металла

- Линии поперечно-клиновой и винтовой прокатки

- Линии и станы поперечно-клиновой прокатки серии WRL

- Линии и станы поперечно-клиновой прокатки серии WRL TS

- Инструмент поперечно-клиновой, поперечно-винтовой прокатки

- Нагреватель индукционный

- Линии и станы поперечно-винтовой прокатки серии HRL

- Преимущества технологии поперечно-клиновой и поперечно-винтовой прокатки

- Дополнительное оборудование

- Нагреватели индукционные

- Вспомогательное оборудование

- Кузнечно-прессовое оборудование

- Линии для горячей гибки прутков и заготовок

- Машины для высадки концов труб

- Шаропрокатные станы для производства стальных мелющих, помольных шаров

- Станы поперечно-клиновой прокатки и ковочные вальцы

- Оборудование для производства поковок коленчатых валов ДВС

- Механические прессы

- Прессы серии MN

- Штамповочно-высадочные машины

- Прутково-волочильные станы

- Обрезные пресса

- Пневматические молоты

- Программируемые кузнечно-штамповочные машины

- Обрабатывающие центры для изготовления зубчатых колес

- Модернизация паровоздушных и пневматических молотов

- Линия высадки балки оси прицепа

- Главная/

- Линии профилирующие и профилегибочные

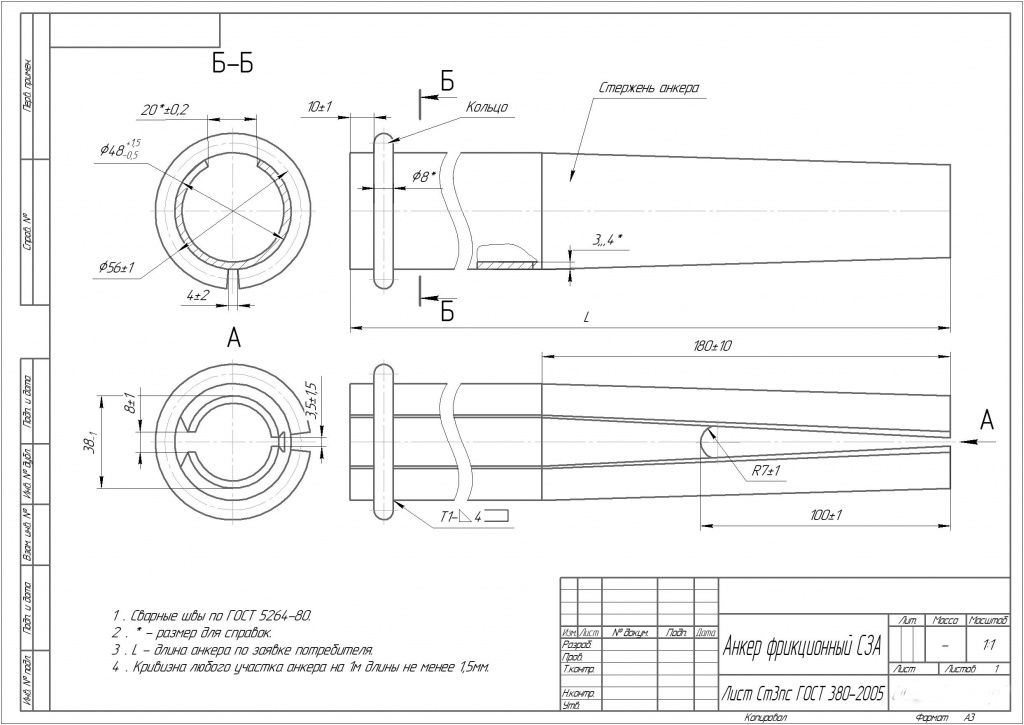

Линия профилирования анкера фрикционного трубчатого СЗА, АФТ, ТФА

Линия предназначена для производства детали анкер фрикционный СЗА Ø48мм длинной до 3000 мм, согласно технического задания Заказчика (исполнение профилей может отличаться, требует согласования). Производительность линии: 120…140 деталей в час (длиной 2500 мм). Линия стабильно выдерживает параметры изделия при программе выпуска 20 тыс. шт. деталей в месяц при односменном режиме работы.

Исходная заготовка для детали анкер фрикционный СЗА Ø48мм L=2500лента стальная, марки Ст 5, Ст3пс ГОСТ 380-2005:

- Ширина стальной ленты для комплекса, мм – от 112 до 114

- Толщина стальной ленты для комплекса, 2,5-3 мм

- Предел прочности материала (ленты),– 400-680Н/мм²

- Относительное удлинение материала (заготовки), 19%

Исходная заготовка для детали “ Кольцо”– пруток стальной, марки Ст 3пс ГОСТ 380-2005:

- Диаметр прутка для детали “Кольцо”, мм – 8.0

- Предел прочности материала (пруток), 370-480 Н/мм²

- Относительное сужение материала (заготовки), 26%

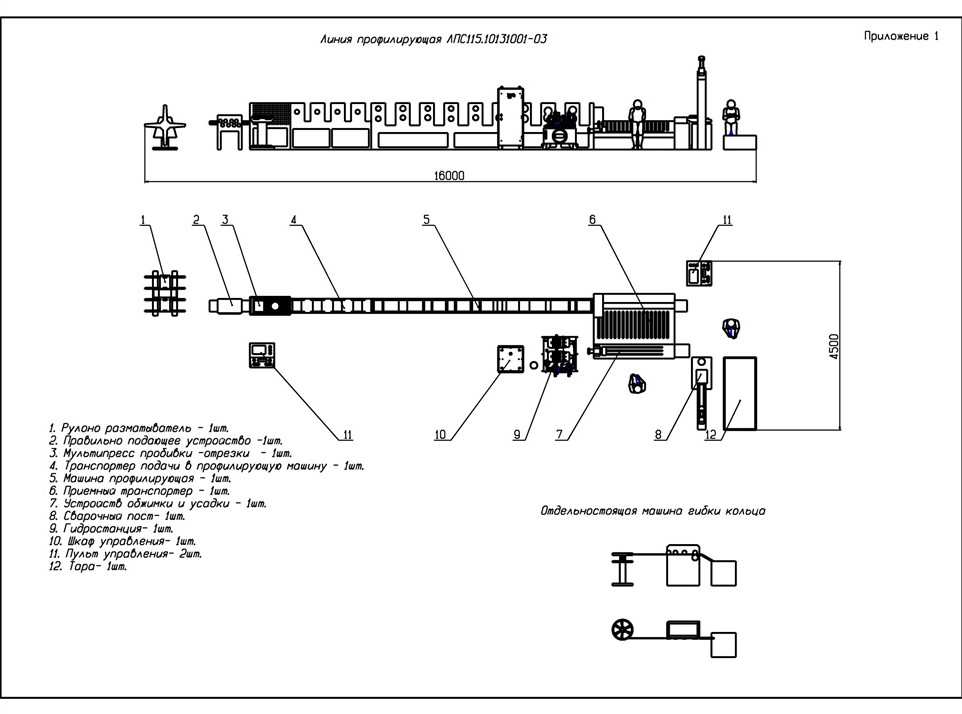

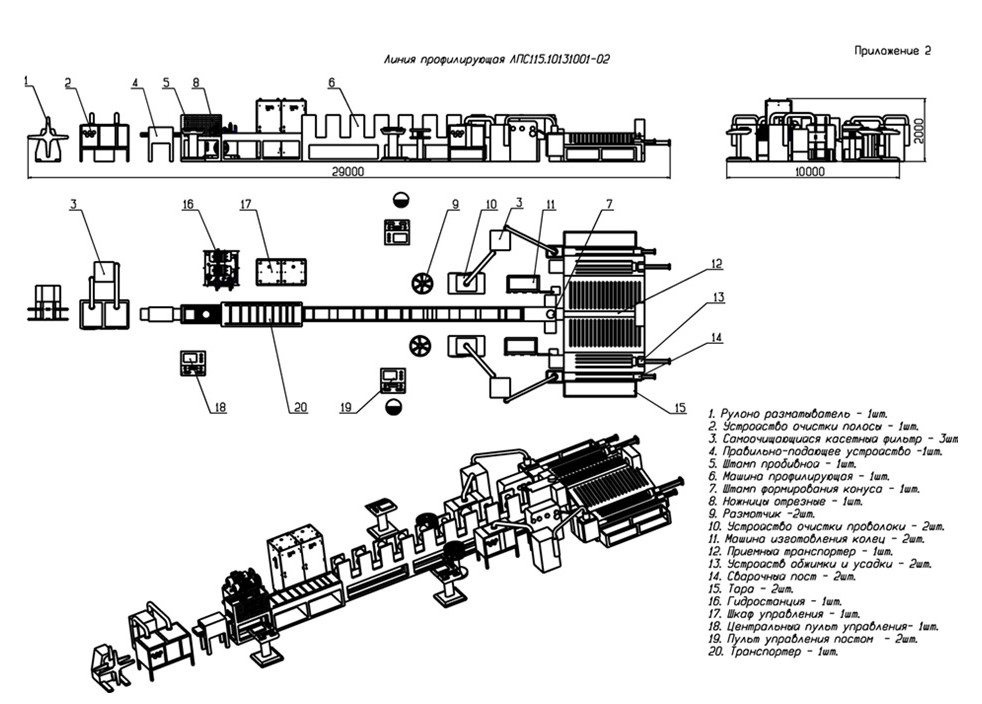

Линия профилирующая ЛПС115.10131001-02

(для производства изделия «анкер») в составе:

- рулоноразматыватель

- правильно-подающее устройство

- мультипресс пробивки –отрезки

-транспортер подачи в профилирующую машину

- машина профилирующая

- транспортер приемный

- устройство обжимки и усадки

- сварочный пост

- гидростанция

- шкаф управления

- центральный пульт управления

- пульт управления постом

- тара

Машина изготовления колец

Вариант исполнения линии с одним постом сварки и раздельным производством колец.

Вариант исполнения линии с двумя сварочными постами и автоматической навивкой и напрессовкой колец.

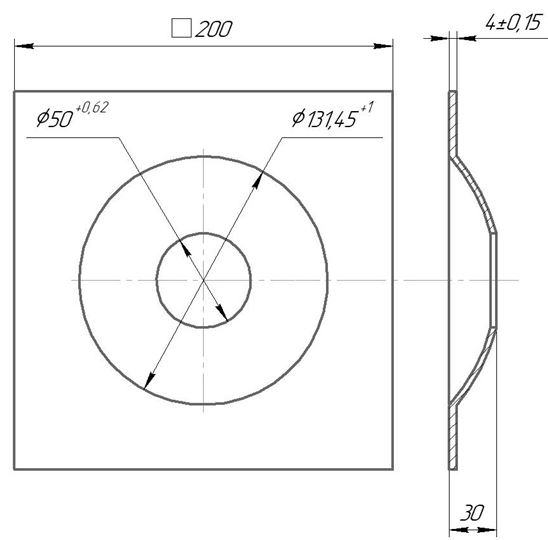

Штамп вытяжной (Шайба опорная)

Штамп пробивной-отрезной (Шайба опорная)

Дополнительное необходимое оборудование:

Компрессора Lupamat LKV 5.5 CAT или аналог

Модульный самоочищающийся 4-х кассетный фильтр для FD MDB-4-T12-FD или аналог

Вентилятор центробежный FD-6000 или аналог

Вытяжное устройство

Дополнительный ЗИП:

- Комплект профилегибочных роликов

- Комплект штамповой оснастки (матрица, пуансон)

- Комплект быстроизнашивающихся деталей

- Комплект штамповой оснастки (матрица, пуансон) конуса

- Комплект быстроизнашивающихся деталей

- Комплект дисковых щеток (80шт. PFERD RBG25016/50)

Вместе с оборудованием предоставляется следующая техническая документация на русском языке, по составу и объёму соответствует ГОСТ 2.601-2013 «Эксплуатационные документы», в т.ч.:

- технический паспорт на оборудование;

- руководство по эксплуатации (ремонту и техническому обслуживанию);

- рабочая инструкция оператора;

- инструкция по монтажу;

- техническое описание (чертежи и схемы);

- ведомость ЗИП (запасных частей и принадлежностей);

Краткие технические характеристики автоматизированного листоштампо-вочного комплекса (линии) для производства детали «Крепь анкерная».

1. Максимальная производительность деталей “Анкер”:

- L=1850mm= 180 - 185 деталей в час

- L=2200mm= 170 - 180 деталей в час

- L=2400mm= 140 - 175 деталей в час

- L=2500mm= 120 - 140 деталей в час

2. Минимальная длина детали “Анкер” -1850мм

3. Максимально возможная длина детали “Анкер” –3000 мм (переналадка линии на другую длину детали осуществляется с центрального пульта управления)

4. Режим работы линии – автоматический

5. Режим заправки ленты – механизированный

6. Скорость подачи ленты , м/мин - 30…50 или 20...30 (бесступеньчатая регулировка).

7. Шаг подачи для детали “Анкер”, – 1850 мм (бесступеньчатая, задается с ЦПУ)

8. Режим заправки прутка – механизированный

9. Скорость подачи прутка , м/мин 5…10 (бесступеньчатая регулировка).

10. Ресурс роликов профилегибочных в количестве деталей Анкер длиной 1850 мм, 3 млн шт. Материал роликов 9ХС, 65Г, 40Х.

11. Ресурс штамповой оснастки (Матрица и пуансон) в количестве деталей Анкер длиной 1850 мм, 40тыс. шт. Материал пуансона и матрицы Х12МФ

12. Ресурс деталей машины изготовления деталей Кольцо, 800 тыс.шт.

13. Масса линии, 18 т

14. Объем масла в гидросистеме, 200 л

15. Тип масла в гидросистеме, л - ИГП-38

16. Габаритные размеры линии, 29000x10000х2200 м (или 16000x4500х2200м для линии меньше производительности)

17. Потребляемая мощность,50 кВт .

18. Силовая цепь – трехфазный переменный ток, 380В, 50Гц.

19. Цепь управления-постоянный ток 24В

20. Давление сжатого воздуха, 0.4-0.6МПа

21. Расход сжатого воздуха, л/мин – 15…20м³/час

22. Диметр подключения вентиляции в 2х местах, 100-150мм

23. Расход воздуха вытяжной вентиляции, 500-1000м3/ч

24. Количество обслуживающего персонала линии (операторы), 2-3 чл.

25. Технология получения детали Крепи анкерной, включая получение деталей Анкер, Кольцо и приварку Кольца к Анкеру, исключает необходимость дополнительной механической обработки после окончания формообразования изделия. Так же выдерживается расположение пазов деталей Кольцо и Анкера согласно чертежу, обеспечиваемое устройством обжимки и усадки.

26. Переналадка линии на другую длину анкера выполняется с центрального пульта управления. Затраты рабочего времени на переналадку линии на другую длину до 30 мин.

27. Климатическое исполнение оборудования и категория размещения - УХЛ4.2 по ГОСТ 15150 при этом рабочее значение температуры воздуха при эксплуатации линии должна составлять от плюс 10°С до плюс 35°С, относительная влажность не более 80 % при температуре плюс 25°С.

28. Органы, элементы и блоки управления оборудования (в том числе гидрораспределители, концевые выключатели, названия кнопок, надписи и шильдики) должны иметь обозначение на русском языке.

29. Поставляемое оборудование будет окрашено с учетом фирменного стиля Заказчика в синий (RAL K7-5015) и серый (RAL K7-7037) цвета. Возможна окраска рамы и защитных экранов (кроме шкафов и пультов управления) в другой цвет (как вариант: цвет рамы и окрашиваемых частей оборудования - антрацитово-серый RAL 7016. Цвет подвижных частей и элементов безопасности - ярко-оранжевый RAL 2008)

31. Поверхность изделия после изготовления пригодна для нанесения антикоррозийной защиты.

заявка на оборудование

Закрыть X

Назад в раздел