- Оборудование

- Линии профилирующие и профилегибочные

- Линии для производства металлочерепицы

- Линии для производства профнастила (моно)

- Линии для производства профнастила (универсальные)

- Оборудование для производства элементов водосточной системы

- Линии для производства элементов кровли

- Линии для производства сайдинга и стеллажей, полок, мостиков, решеток, спец. профилей

- Оборудование для производства панелей быстровозводимых зданий и силосных башень

- Профилирующий инструмент

- Установки летучего реза

- Линии для изготовления фальцевой кровли

- Линии для производства автомобильных лонжеронов, рамы прицепов, полуприцепов, обвязок, бортов

- Линии для производства армирующих профилей ПВХ систем окон, дверей

- Линии для производства коронирующих и осадительных электродов

- Линии для производства металлоштакетника, заборов, жалюзи

- Линии для производства профилированных труб (штрипс, заготовка)

- Линии профилирования для изготовления изделий горно-шахтного оборудования и назначения

- Линии профилирующие для пенозаполненных профилей гаражных и оконных рольставен и жалюзи

- Линии с лазерной сваркой и резкой в составе линий профилирования

- Линия по изготовлению прессованного настила

- Машина профилирующая для гибки кромки (штрипс, заготовка)

- Оборудование для изготовления шпалерных столбов заборных ограждений и виноградников

- Оборудование для производства элементов дорожных ограждений

- Перфорирующее-гибочное оборудование

- Перечень реализованных проектов по изделиям и профилям

- Линии резки рулонного металла

- Линии поперечно-клиновой и винтовой прокатки

- Линии и станы поперечно-клиновой прокатки серии WRL

- Линии и станы поперечно-клиновой прокатки серии WRL TS

- Инструмент поперечно-клиновой, поперечно-винтовой прокатки

- Нагреватель индукционный

- Линии и станы поперечно-винтовой прокатки серии HRL

- Преимущества технологии поперечно-клиновой и поперечно-винтовой прокатки

- Дополнительное оборудование

- Нагреватели индукционные

- Вспомогательное оборудование

- Кузнечно-прессовое оборудование

- Линии для горячей гибки прутков и заготовок

- Машины для высадки концов труб

- Шаропрокатные станы для производства стальных мелющих, помольных шаров

- Станы поперечно-клиновой прокатки и ковочные вальцы

- Оборудование для производства поковок коленчатых валов ДВС

- Механические прессы

- Прессы серии MN

- Штамповочно-высадочные машины

- Прутково-волочильные станы

- Обрезные пресса

- Пневматические молоты

- Программируемые кузнечно-штамповочные машины

- Обрабатывающие центры для изготовления зубчатых колес

- Модернизация паровоздушных и пневматических молотов

- Линия высадки балки оси прицепа

- Главная/

- Линии поперечно-клиновой и винтовой прокатки

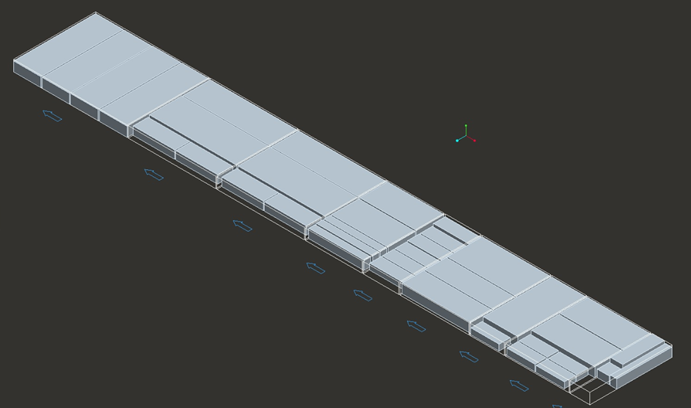

Проектирование и производство плоского инструмента поперечно-клиновой прокатки станов WRL, WRL TS и SP

В кузнечно-штамповочном производстве инструмент и оснастка является наиважнейшим формующим элементом при производстве любых деталей. Проектирование и производство инструмента для линий поперечно-клиновой прокатки и поперечно-винтовой прокатки требует специализированных знаний и опыта, как теоретического так и практического. Имея опытных специалистов-технологов по проектированию инструмента, технологию предварительного моделирования технологического процесса с расчётом оптимальных параметров, инструментальное производство и участок предварительных испытаний, мы обеспечиваем потребность в поперечно-клиновом (плоском), поперечно-винтовом (трехвалковом) инструменте в полном объеме для станов и линий собственного производства (серии WRL и WRL TS), так же возможно оказание услуг по проектированию и изготовления инструмента для станов Белтехнология и М (только после проведения технического аудита используемого оборудования).

Сталь инструментальная быстрорежущая Р6М5 имеет повышенную склонность к обезуглероживанию, повышенную вязкость, хорошее сопротивление износу, хорошую шлифуемость. Возможно исполнение инструмента из стали 5ХНМФС.

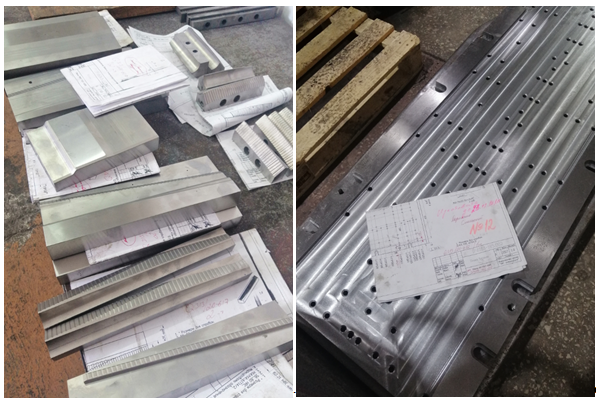

Плоский инструмент имеет сборную конструкцию, состоящую из отдельных клиновых элементов, выполняемых с высокой степенью точности (точность калибровки в пределах 0,02 мм, шероховатость поверхностей калибра после чистового шлифования Ra = 0,2 - 0,6). Общая длина инструмента прокатки в сборе может достигать 3500 мм и более. При изготовлении инструмента для изделий с диаметром более 100 мм и последующей механической обработкой (точением) по всей поверхности достаточно точности +-0,0 8мм и шероховатости

Клиновые элементы плоского инструмента поперечно-клиновой прокатки обычно изготавливаются в следующей последовательности:

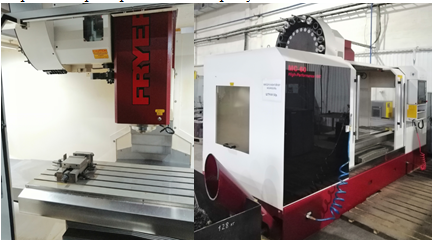

- фрезерование поверхностей гравюры с припуском под шлифовку;

- фрезерование наклонных поверхностей и выполнение на них рифлений, слесарная обработка;

- термообработка клиновых элементов из стали Р6М5 (ГОСТ19265) на твердость 56-61 HRC;

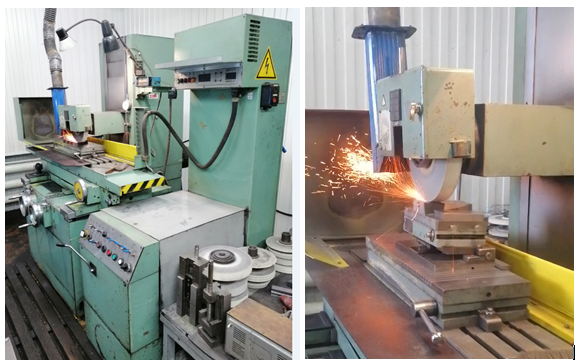

- шлифование гравюры и посадочных поверхностей;

- возможно восстановление и изготовление новых комплектов инструмента с помощью электроискрового или электроэрозионного станка;

Типовая маршрутная карта изготовления элементов инструмента ПКП

Создание карты раскроя

Пример заготовки и нарезанных элементов

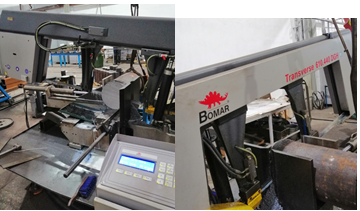

Раскрой на ленточных пилах

Обработка основания клина и габарита для последующего базирования с припуском 0,4 мм по длине и ширине, 0,25 мм по основанию; координатка, сверление, резьбонарезка.

Обработка гравюры клина без припуска.

Процесс изготовления обойм на станке черновая / чистовая обработка

Все клинья и обоймы изготавливаются по индивидуальным чертежам.

Вакуумная закалка клиновых элементов до твердости 58-62 HRC

Шлифовка основания клина и габарита (длина, ширина)

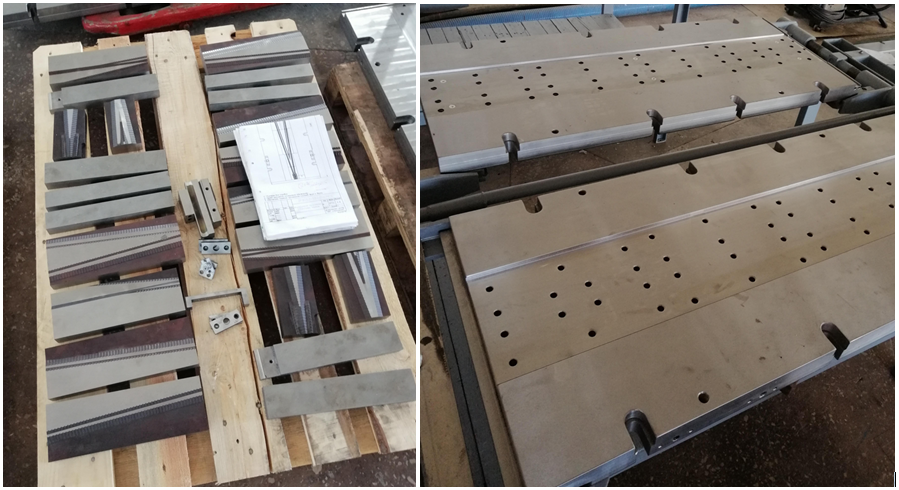

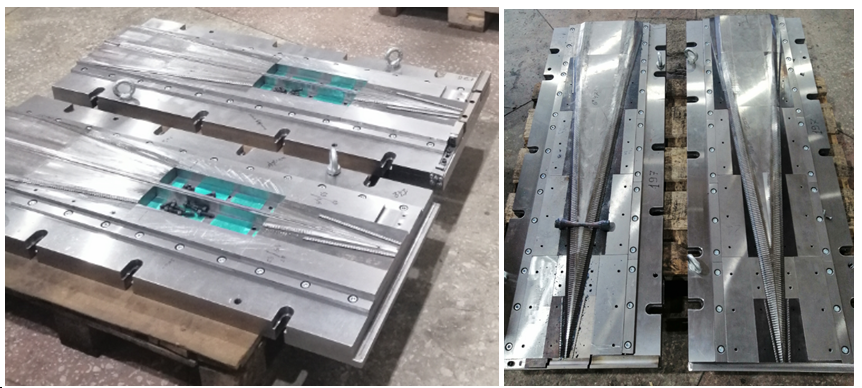

Комплект клиньев / компелкт обойм до сборки

Пример сборки одного комплекта инструмента и собранного комплекта инструмента (клинья установлены на обоймы)

Испытание и окончательная отладка инструмента на линии поперечно-клиновой прокатки

Окончательная отладка собранного комплекта прокатного инструмента происходит на линии поперечно-клиновой прокатки в состав с индукционным нагревом заготовок.

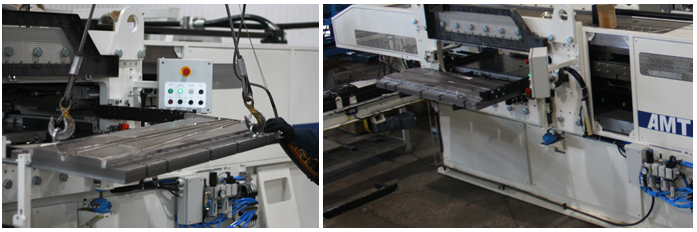

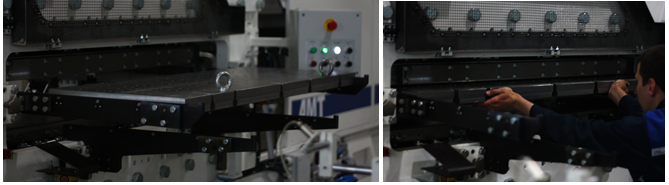

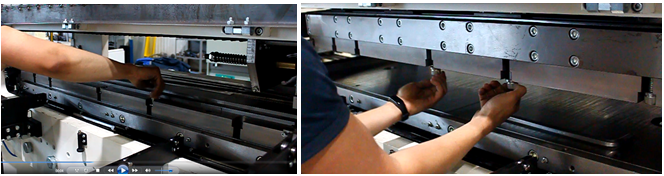

Установка нижней части инструмента (формирующие клинья направлены вверх).

Далее закатываются в машину.

Установка верхней части инструмента (формирующие клинья направлены вниз).

Далее закатываются в машину.

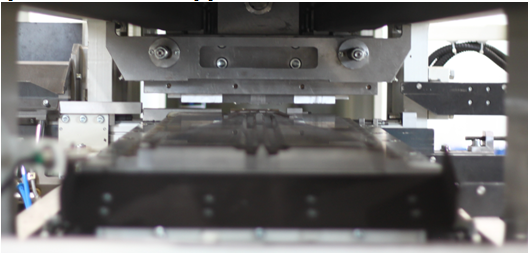

Обе части (верхняя и нижняя) закатываются в машину и крепятся. Нижняя неподвижная. Верхняя крепится к подвижной платформе линии.

Установленный инструмент в линии нижняя часть неподвижная, верхняя приводиться в движение для линий серии WRL (в линиях серии WRL TS оба подвижных инструмента)

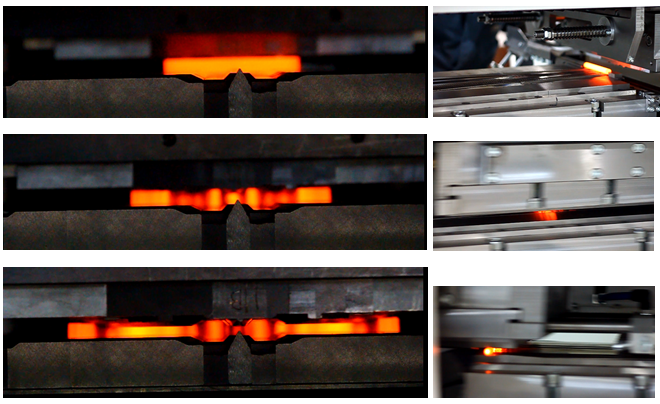

Процесс формирования детали из нагретой заготовки вид с торца / вид сбоку верхняя часть инструмента движется слева направо заставляя вращаться заготовку по поверхности неподвижной нижней части инструмента и подвижной верхней, соприкасаясь с комплектом клиновых элементов, придающих заготовке форму требуемой детали.

Экспериментальная прокатка с доведением инструмента до выпуска изделий согласованного чертежа.

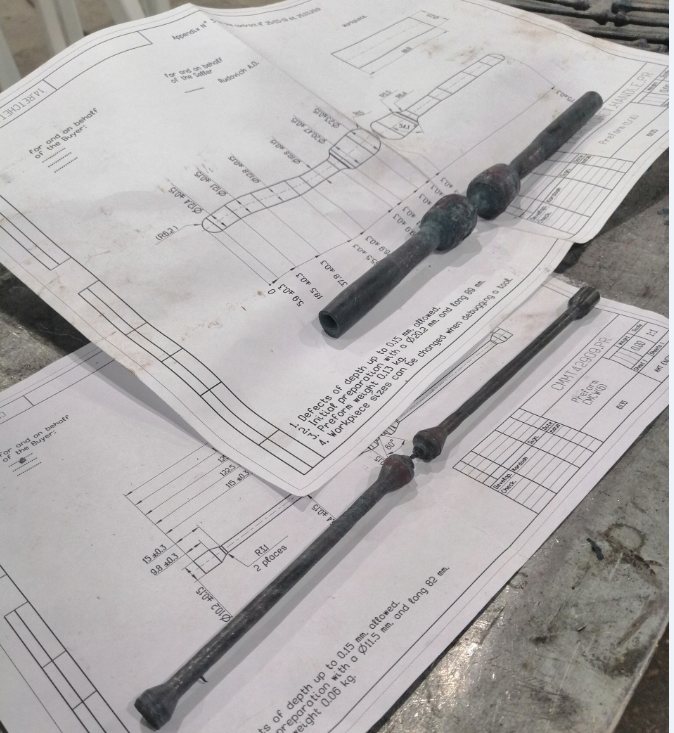

Инструмент после всех испытаний с получением опытной партии изделий

Для сравнения инструменты поперечно-клиновой прокатки по валковой схеме имеют диаметры валков 500 - 980 мм. Валки диаметром до 600 мм изготавливаются цельными с посадочными отверстиями, определяемыми диаметрами приводных валов прокатной клети, а валки с наружными диаметрами более 600 мм - составными (бандажированными) с целью экономии штамповой стали. В любом варианте изготовление валкового инструмента заготовка для его изготовления выполняется на металлургическом завод по специальному заказу, что удорожает его стоимость и увеличивает сроки изготовления.

Валки (бандажи) изготавливают из штамповых сталей 5ХНМ, 3Х2В8Ф, ДИ23 (5Х3В3МФС) обеспечивающих после закалки твердость 42 - 46 HRC, что значительно снижает стойкость валкового инструмента.

Вместе с инструментом мы передаем Заказчику комплект чертежей на него, а также испытываем инструмент на нашем опытном стане и доводим его до готовности к промышленной эксплуатации. Персонал заказчика может пройти обучение на нашем предприятии, где получит необходимые знания по технологии прокатки, ремонту и шлифовке инструмента и обслуживанию линий поперечно-клиновой прокатки.

Линии поперечно-клиновой прокати используют два типа системы смены инструмента:

- ручной болтвой зажим (время смены комплекта инструмента оператом от 20 мин);

- гидрозажим (время смены от 5 мин) целесообразно внедрение в линию с использованием различной номенклатурой инструментов (от 5 комплектов) на одном стане либо при необходимости максимального сокращения дополнительных работ оператором;

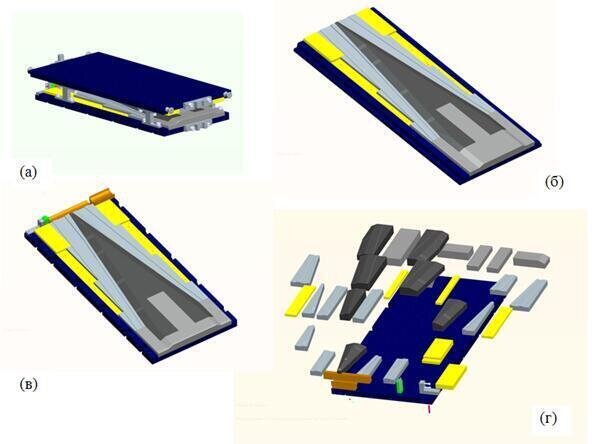

а - комплект прокатного инструмента (верхний и нижний инструмент);

б - верхний инструмент;

в - нижний инструмент;

г - набор элементов прокатного инструмента

Преимущества инструмента поперечно-клиновой прокатки в плоским исполнением по сравнению с валками.

- Высокая точность прокатки до 6-12 класса квалитета и отсутствие эллиппсности;

- На плоском инструменте эффект Маннесмана менее выражен (меньше на 10-20%) в связи с более стабильным положением площадок контакта детали с инструментом;

- Возможность прокатки несимметричных деталей;

- Более быстрая смена инструмента в ручном режиме 15-45 мин в зависимости от размеров, с автоматической сменой инструмента до 5-15 минут;

- Ремонт и повторная обработка инструмента не требует дорогостоящего оборудования;

- Стойкость инструмента с учётом перешлифовок (реставрации) от 600 000 до 2 000 000 изделий. Зависит от формы, размеров прокатываемой поковки клиньев из стали Р6М5.

Плоское прокатное оборудование для поперечно-клиновой прокатки заготовок применяют в изготовлении высокоточных деталей сложной конфигурации.

Для обеспечения получения качественных поковок на линиях поперечно-клиновой прокатки необходимо использовать комплексный подход: проектирование, производство, отладка и проведение пуско-наладочных работ инструмента. Для получения качественных поковок важно учитывать состояние и износ линии поперечно-клиновой прокатаки в целом. Как правило станы работают в 2-3х сменном режиме в течение нескольких лет (станы серии WRL и WRL TS выдерживают эксплуатацию в течение 10 лет). Специалисты нашей компании могут провести технический аудит вашей линии поперечно-клиновой прокатки и инструмента с последующим предоставлением заключения о состоянии инструмента, узлов линии для последующей работы. Важно отметить, что станы и инструмент производства нашей компании АМТинжиниринг отличаются от станов компании Белтехнология и М и не взаимозаменямы по узлам и инструменту. Мы оказание услуг по проектированию и изготовления поперечно клинового инструмента для станов собственной серий WRL, WRL TS, а так же станов серии SP производства Белтехнология и М (только после проведения технического аудита используемого оборудования). Мы не оказываем ремонт станов других производителей в том числе и станов Белтехнология и М. Так же возможно изготовление инструмента по чертежам заказчика (при предоставлении чертежей и 3д моделей), но гарантированное получение поковок возможно только при комплексном подходе: проектирование, производство, отладка так же учитывается тип прокатного оборудования, а так же износ.

Если будут вопросы пожалуйста задавайте.

Адрес производства и главный офис: 223054, Республика Беларусь, Минская обл., Минский р-н, аг. Острошицкий городок, ул. Ленинская, 105.

Назад в раздел