- Опыт внедрения линий поперечно-клиновой прокатки в современном производстве гаечных ключей

- Производство шурупа путевого ЖД

- Опыт внедрения линий поперечно-клиновой прокатки в современном производстве гаечных ключей

- Оборудование для производства поковок шаровых пальцев

- Новая технология и оборудование для поперечно-клиновой прокатки корпуса горного резца и зубка

- Линии поперечно-клиновой прокатки для изготовления поковок стержней керамических высоковольтных изоляторов ЛЭП

- Оборудование для производства поковок под штамповку из алюминиевых сплавов

- Универсальные шаропрокатные станы для производства помольных шаров диаметром Ø 40, 50, 60, 70, 80, 90, 100, 120 мм

- Главная/

- Статьи/

- Готовые решения/

- Опыт внедрения линий поперечно-клиновой прокатки в современном производстве гаечных ключей

Опыт внедрения линий поперечно-клиновой прокатки в современном производстве гаечных ключей

В современных реалиях при стремлении получить изделие с наименьшими затратами ресурсов, экономии материала, невозможно игнорировать технологию поперечно-клиновой прокатки. Этот кузнечный процесс имеет массу преимуществ при получении изделий типа тел вращения, но также не стоит недооценивать его в качестве подготовительного процесса при штамповке. При умелом использовании комбинации процесса ПКП и штамповки можно минимизировать облой и довести коэффициент использования метала до 0,85-0,90. Так же не стоит забывать про возможность накатки резьбы и процессы ПКП с нагревом до максимума 950 градусов с целью минимизации образования окалины. Высокая точность, в некоторых случаях доходящая до ±0,1 мм по диаметру, позволяет также производить готовые изделия без последующей обработки.

Рисунок 1 – поставка стана WRL 4013 производства ООО «Инженерный центр «АМТинжиниринг» (Республика Беларусь)

В данной статье хотелось бы сконцентрироваться на конкретном примере применения процесса ПКП как предварительного процесса перед штамповкой.

Компания ООО «Инженерный центр «АМТ инжиниринг» (Республика Беларусь) поставила (Рисунок 1) стан поперечно-клиновой прокатки WRL 4013 с комплектом инструментов для компании Stanley Black & Decker (США).

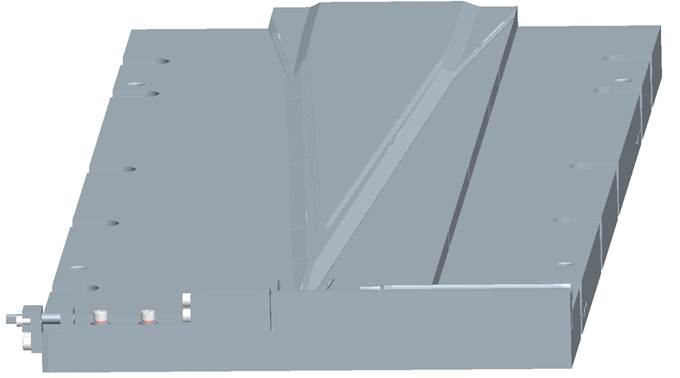

Данная машина включена в линию по производству комбинированных гаечных ключей (Рисунок 2). Линия представляет из себя:

- Размотчик, устройство для размотки стального прута

- Устройства подачи

- Рубка

- Бункерный накопитель с шибером

- Индукционный нагреватель

- Стан поперечно-клиновой прокатки

- Кривошипный пресс

Рисунок 2 – линия по производству гаечных ключей в составе с станом WRL 4013

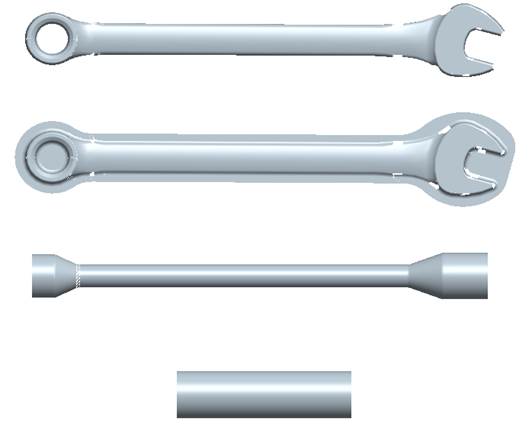

Машина ПКП на данной линии используется для подготовки подката для последующей штамповки на кривошипном прессе. На рисунке 5 изображены технологические переходы от мерной заготовки к отштампованному ключу. Штамповка производиться с облоем. На данном производстве были внедрены 28 инструментов, для производства ключей от 6 до 32 размера и трех типа размеров трещоток ( Рисунок 7) . Машина ПКП имеет цикл 3,5 до 5 секунд. Осуществляет входной и выходной контроль температуры заготовки и подката. Одним из минусов машин ПКП с плоским инструментом (Рисунок 3) можно выделить не маленькие габаритные размеры машины, доходящие до 6 метров, но эти неудобства нивелируются простотой эксплуатации и переналадки инструмента, а в производстве и обслуживания инструмента не требуется дорогостоящего оборудования в сравнение с барабанными ПКП. Сравнивать подкат, полученный при помощи вальцовки (барабанного ПКП) и ПКП с плоским инструментом в принципе сложно, но за счет более точного позиционирования заготовки на плоском инструменте диапазон типоразмеров подката значительно расширяется.

Рисунок 3 – инструмент ПКП (М14)

На данной линий была заменена старая технология производства ключей (Рисунок 4). Коэффициент использования материала 0,45-0,55. Температура нагрева была 1100 оС.

Рисунок 4 – фото переходов при старой схеме, без использования ПКП

Новый тех процесс (Рисунок 5,6), внедрён на заводе Stanley Black & Decker , с использованием стана ПКП. Температура при которой осуществлялась прокатка 1000 оС, что позволило снизить количество окалины, образующейся на поверхности (Рисунок 7).

Коэффициент использования метала вырос до 0,7-0,8 (для разных видов ключей). Более низкая температура и использование ПКП привели к тому, что после стана ПКП, на пресс подкат приходит практически без окалины. Что ведет к улучшению качества поверхности и уменьшению количества дальнейших операций по доводке чистоты поверхности.

Рисунок 5 – переходы производства ключа М14, с использованием ПКП

Рисунок 6 – варианты производимого подката под последующую штамповку

Рисунок 7 – хранение инструмента ПКП, подкат после прокатки

Точная дозирование стали приводит к уменьшению усилия штамповки, так как нет необходимости деформировать лишний объём материала.

Не смотря на некоторую сложность проиктирования самого инструмента ПКП при обжатиях 2 и выше, с чем мы и сталкнулись, при выполнении данного проэкта, полность себя компенсируют высокой стойкостью. К примеру для ключа М14 исходная заготовка цилинр диаметром 19,5 мм. и длинной 70,5 мм. Величина центральной части подката 9,5 мм. в диаметре, что соотвествует обжатию 2,05. При произведенном каличестве подкатов 85000 инструмент не имел изменений в геометрии и выдавал подкат заявленого качества. Можно предоложить, что стойкость инструмента может составить 250000 штук. Сам инструмен произведен из стали Р6М5 и имеет высокую твердость 58…62 HRC . Машина ПКП имеет охлаждение, что препядствует нагреву иснтрумента и изменении размеров.

Инструмент ПКП для производства ключа М14 представлен на рисунке 1 и рисунке 4. Представленный инструмен производит прокатку в 2 этапа, так как обжатие в конкретном случае больше 2 (Ф19,5/Ф9,5=2,05). Оснавная характеристика инструмента ПКП это: угол заострения клин (β) и угол наклона деформирующей грани (α). В даном случае мы имеем 2 угла β и двы угла α, одна пара углов для нижней грани и одна пара углов для верхней. Угол βн (для нижней грани) равен 4 ͦ и αН(для нижней грани) равен 20 ͦ. Угол βв (для нижней верхней) равен 4,5 ͦ и αв(для нижней верхней) равен 17 ͦ.

Рисунок 8 – инструмент ПКП (М14)

Как можно увидеть на рисунке 8 наклонная грань имеет большую длину. Работа по деформации, выполняемая каждым участком наклонной грани не высока. Максимальное усилие при прокатке ключа М14 вдоль инструмента, зафиксированное аппаратурой 78,5 кН. Исходя из этого мы можем сделать такой оптимистичны прогноз о стойкости инструмента. Также не стоит забывать о возможности обновления гравюра инструмента до 10-12 раз.

Так же стоит сказать пару слов о системе управления машиной поперечно-клиновой прокатки. С самого начала проектирования было очевидным, что оборудование поставляемое на завод Stanley Black & Decker ни в коем случае не может рассматриваться как отдельное устройство, оно не просто должно быть частью технологического комплекса по производству ключей, а должно отвечать всем требованиям, предъявляемым к современному оборудованию типа INDUSTRY 4.0. Фактически это означает, что оборудование должно быть адаптировано к переходу на автоматизированное цифровое производство, управляемое интеллектуальными системами в режиме реального времени в постоянном взаимодействии с внешней средой, с перспективой объединения в глобальную промышленную сеть (Рисунок 9). Система производит постоянный сбор и учет всей информации необходимой бизнесу для контроля и оценки эффективности процесса (Рисунок 10). Позволяет с легкостью добавлять новые и корректировать уже имеющиеся инструменты, подстраивать их под изменения в технологических параметрах производства. Так как машина является промежуточным элементом в линии по производству ключей, она не просто реализует свою часть цикла, а меняет и адаптирует его, основываясь на событиях, происходящих на смежном оборудовании, входящем в состав линии. Вышесказанное также работает и в обратном направлении, в случаи нарушения машина посылает сообщения необходимому оборудованию с целью недопущения полной остановки технологического процесса.

Рисунок 9 – интеграция стана WRL 4013 в единой системе INDUSTRY 4.0.

Рисунок 10 – контроль безопасности рабочей зоны, контроль температуры прокатанной детали.

Таким образом, подводя краткий итог необходимо отметить, почему машина WRL 4013 может соответствовать Industry 4.0:

- Управление машиной осуществляется при помощи PLC Compact Logix фирмы Allen Bradley .

- Машина подключена к информационной сети компании для установки или изменения инструкций в программе.

- Произведена интеграция со сторонним оборудованием, а также с информационной сетью компании.

- Интерфейс между человеком и машиной простой и понятный реализованный при помощи графической панели Panel View 2713 P - T 12 WD 1 фирмы Allen Bradley.

- Непрерывный контроль рабочего состояния машины с помощью датчиков и возможность подстраивать цикл в зависимости от событий, происходящих на лини.

- Интеллектуальная остановка машины в случае возникновения проблемы.