- Новая технология и оборудование для поперечно-клиновой прокатки корпуса горного резца и зубка

- Производство шурупа путевого ЖД

- Опыт внедрения линий поперечно-клиновой прокатки в современном производстве гаечных ключей

- Оборудование для производства поковок шаровых пальцев

- Новая технология и оборудование для поперечно-клиновой прокатки корпуса горного резца и зубка

- Линии поперечно-клиновой прокатки для изготовления поковок стержней керамических высоковольтных изоляторов ЛЭП

- Оборудование для производства поковок под штамповку из алюминиевых сплавов

- Универсальные шаропрокатные станы для производства помольных шаров диаметром Ø 40, 50, 60, 70, 80, 90, 100, 120 мм

- Главная/

- Статьи/

- Готовые решения/

- Новая технология и оборудование для поперечно-клиновой прокатки корпуса горного резца и зубка

Новая технология и оборудование для поперечно-клиновой прокатки корпуса горного резца и зубка

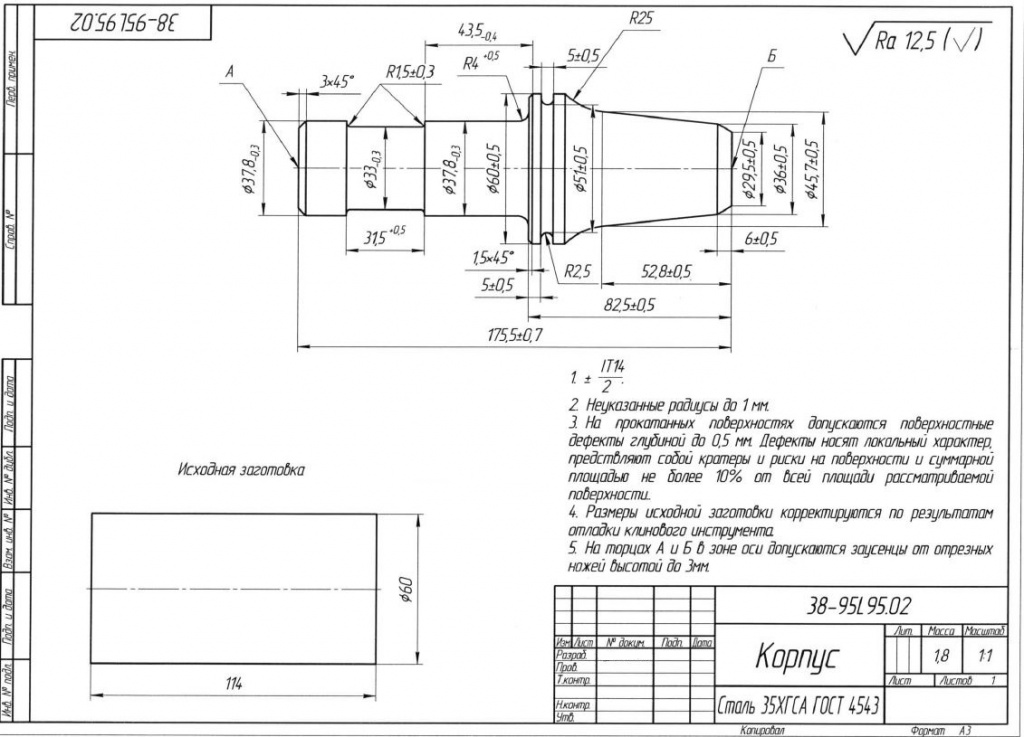

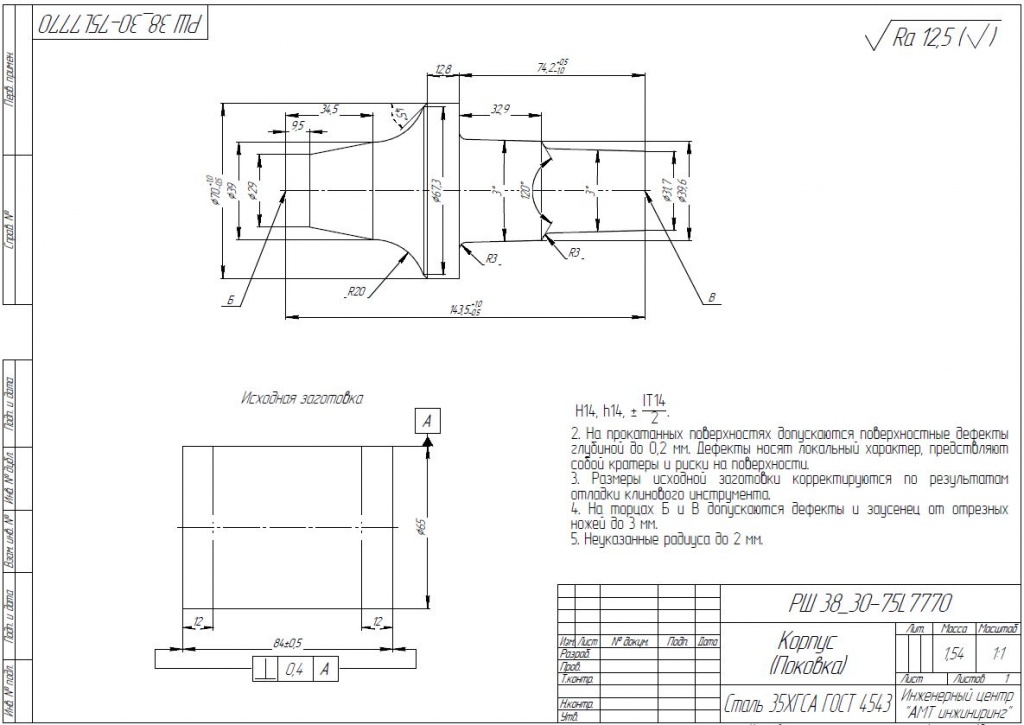

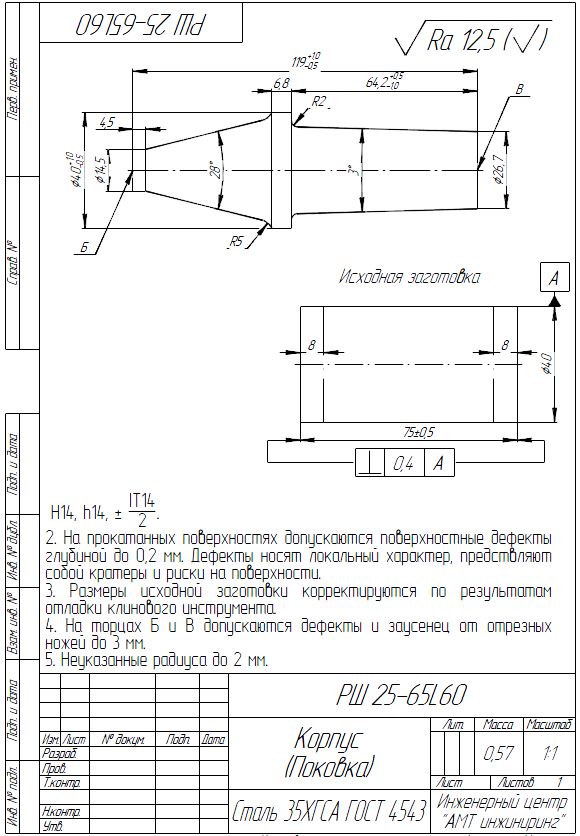

Компанией ООО "Инженерный центр "АМТинжиниринг" разработана новая технология и комплекс оборудования получения корпусов резцов (Резцы РКС, РС, Зубки Д6-22, ШБМ2С1.1.04, ЗН-3 и т.д.) – полугорячая поперечно-клиновая прокатка на станах серии WRL при температуре 850 ˚С с последующей штамповкой отверстия под твердосплавную вставку (возможно сверление). Данная технология позволяет получать корпуса резцов без последующей механической обработки, что существенно снижает себестоимость и ускоряет производственный технологический процесс.

Производство корпуса методом поперечно-клиновой прокатки обеспечивает создание новой макроструктуры, за счёт формирования симметричных непрерывных волокон вдоль на всем протяжении заготовки с плавным огибанием выступов и впадин после процесса прокатки. Рациональное перераспределение объема металла в процессе прокатки корпуса резца и упрочнение поверхности за счёт новой мелкозернистой структуры, без обрывов, надрезов и трещин на поверхности позволяет достичь высокой циклической стойкости корпуса резца и минимизировать износ его поверхности в направлении трения.

Макроструктура, полученная поперечно-клиновой прокатки, позволяет улучшить эксплуатационные характеристики заготовок за счёт увеличения дополнительную прочность, в сравнении с резцами, корпус которых получен методом холодной штамповки или резания.

За счёт использования формообразующего инструмента оптимальной длины и формы, а так же подобранных режимов работы линии и температуры нагрева, корпус резца на всём процессе цикла прокатки не испытывает разрывных напряжений у основания шляпки резца и посадочной поверхности, что минимизирует хорошо известную проблему отрыв шляпки резца от основания или расшатывания резца в месте посадки.

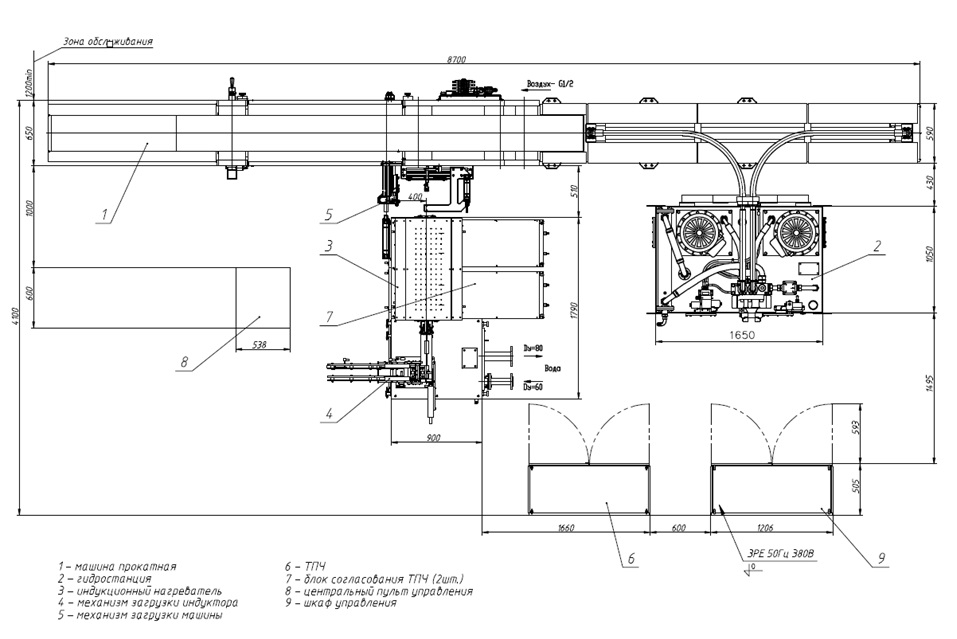

Проектирование и производство линии поперечно-клиновой прокатки WRL6012, WRL7014 с индукционным нагревателем с ТПЧ 240-600 кВт для одинарной прокатки корпусов резцов и зубков и WRL7020TS c индукционным нагревателем с ТПЧ 600 кВт для парной прокатки корпусов резцов и зубков с комплектом сменных инструментов. Оборудование позволяет изготавливать корпуса следующих резцов:

+ РЕЗЦЫ ДОРОЖНЫЕ

+ РЕЗЦЫ ТРАНШЕЙНЫЕ

+ РЕЗЦЫ БУРОВЫЕ

+ РЕЗЦЫ ГНБ (ГОРИЗОНТАЛЬНО НАПРАВЛЕННОГО БУРЕНИЯ)

+ РЕЗЦЕДЕРЖАТЕЛИ WIRTGEN; АМКОДОР, BOMAG, DYNAPAC

Способы изготовления шахтных резцов, например РШ38, РШ25 и Корпуса 38-95L95.02

|

№ |

Технологическая операция |

Описание процесса и оборудования |

|

1 |

Рубка прутка |

Отрезка прутка Ø48..70 мм в штампе. Пресс усилием 160..200 т.с. Штамп |

|

2 |

Нагрев |

Нагрев в индукционном нагревателе 250 кВт. |

|

3 |

Получение корпуса резца |

Стан поперечно-клиновой прокатки WRL6012 или WRL7014 (600-800 деталей в час) |

|

4 |

Токарная обработка |

Получение отверстия под твердосплавную вставку. Сверление спецсверлом - 30..50 секунд. |

|

5 |

Наплавка |

Автоматическая линия пайки твердосплавной вставки с нагревом под последующую закалку |

|

6 |

Закалка в масле 880оС |

Ванна с маслом |

|

7 |

Отпуск 200оС |

Отпускная печь. |

|

|

|

Производительность - до 900 деталей в час. |

Внимание! Для подготовки технико-коммерческого предложения на оборудование достаточно чертежа необходимого резца с указанием материала, планируемого объема производства. Производство, поставка, запуск, проектирование инструмента, техническое сопровождение и сервис.